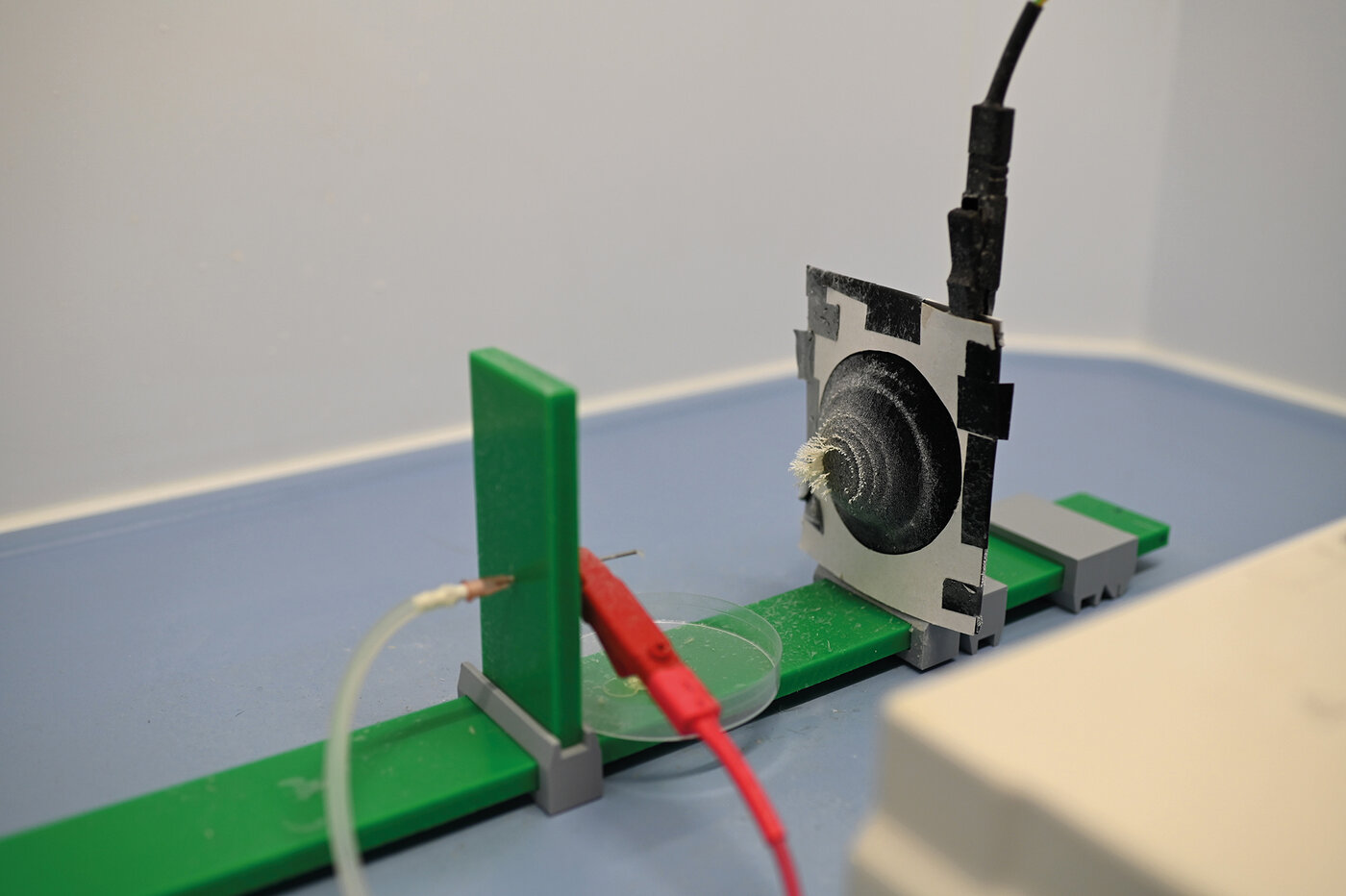

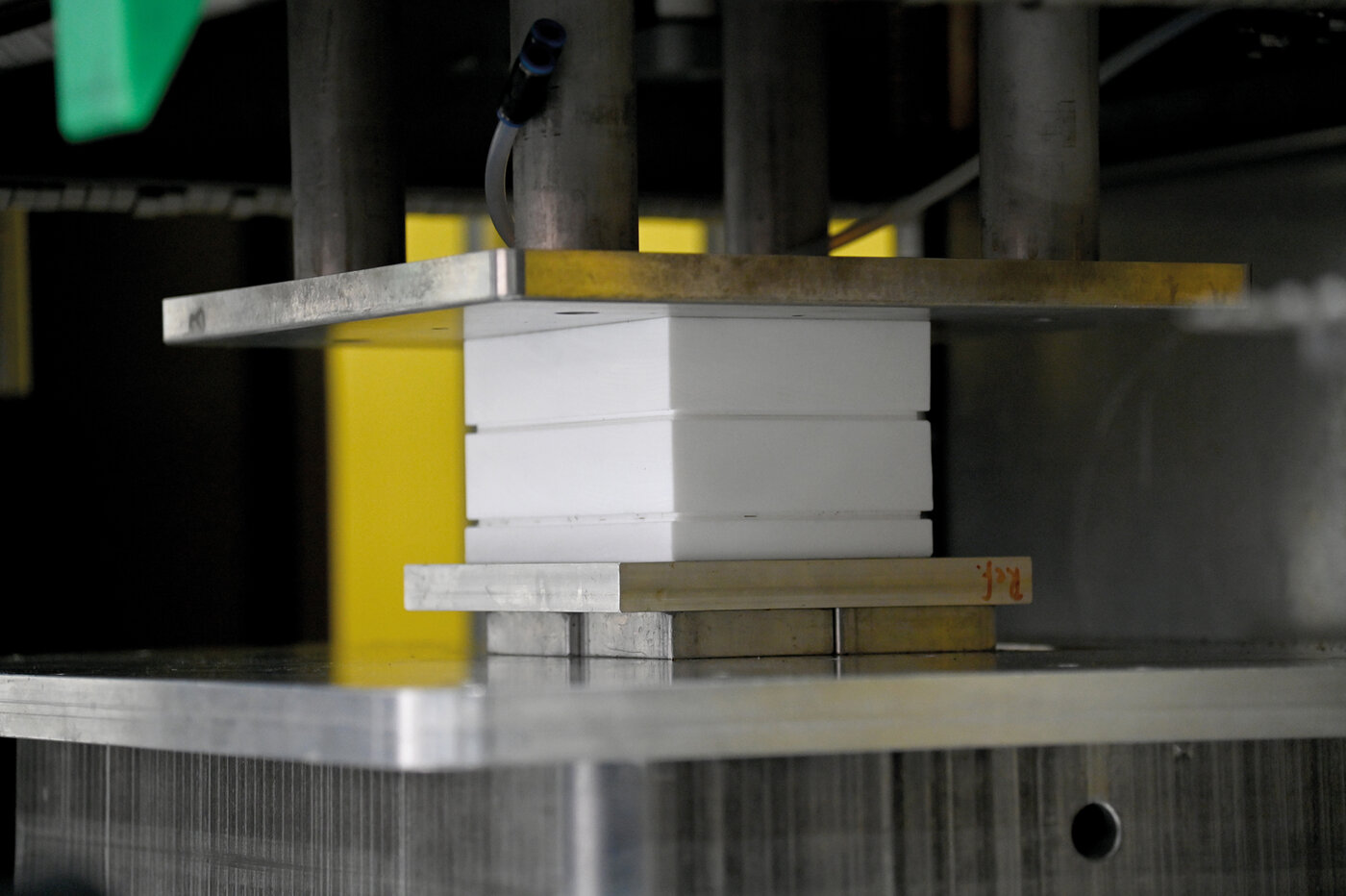

Das Vorgehen war von Beginn an von einer fortlaufenden Reflexion des ökologischen Mehrwerts begleitet. Langlebigkeit und Kurzlebigkeit, Rezyklierbarkeit und biologische Abbaubarkeit, Nutzen und mögliche Rebound-Effekte wurden im Projekt immer wieder neu abgewogen. Da ökologische Bewertungen nicht losgelöst von konkreten Nutzungsszenarien erfolgen können, entstanden exemplarische Anwendungsfälle, die eine frühe Abschätzung der Umweltwirkungen erlaubten und unmittelbar in die gestalterische Entwicklung einflossen. So verband sich das experimentelle Arbeiten im Materiallabor mit einer umweltwissenschaftlich informierten Perspektive, die wir gezielt in die weitere Ausrichtung zurückspiegelten.

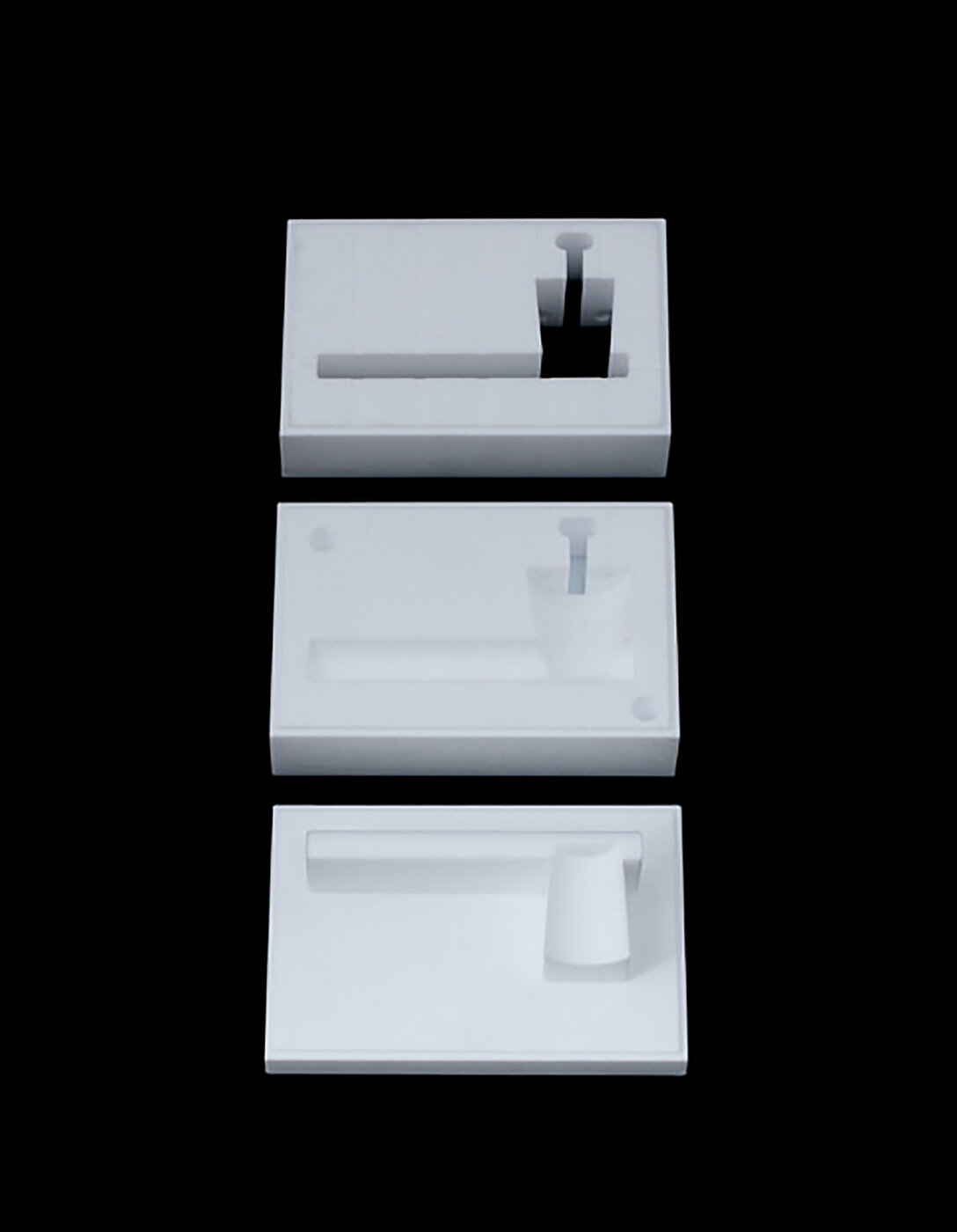

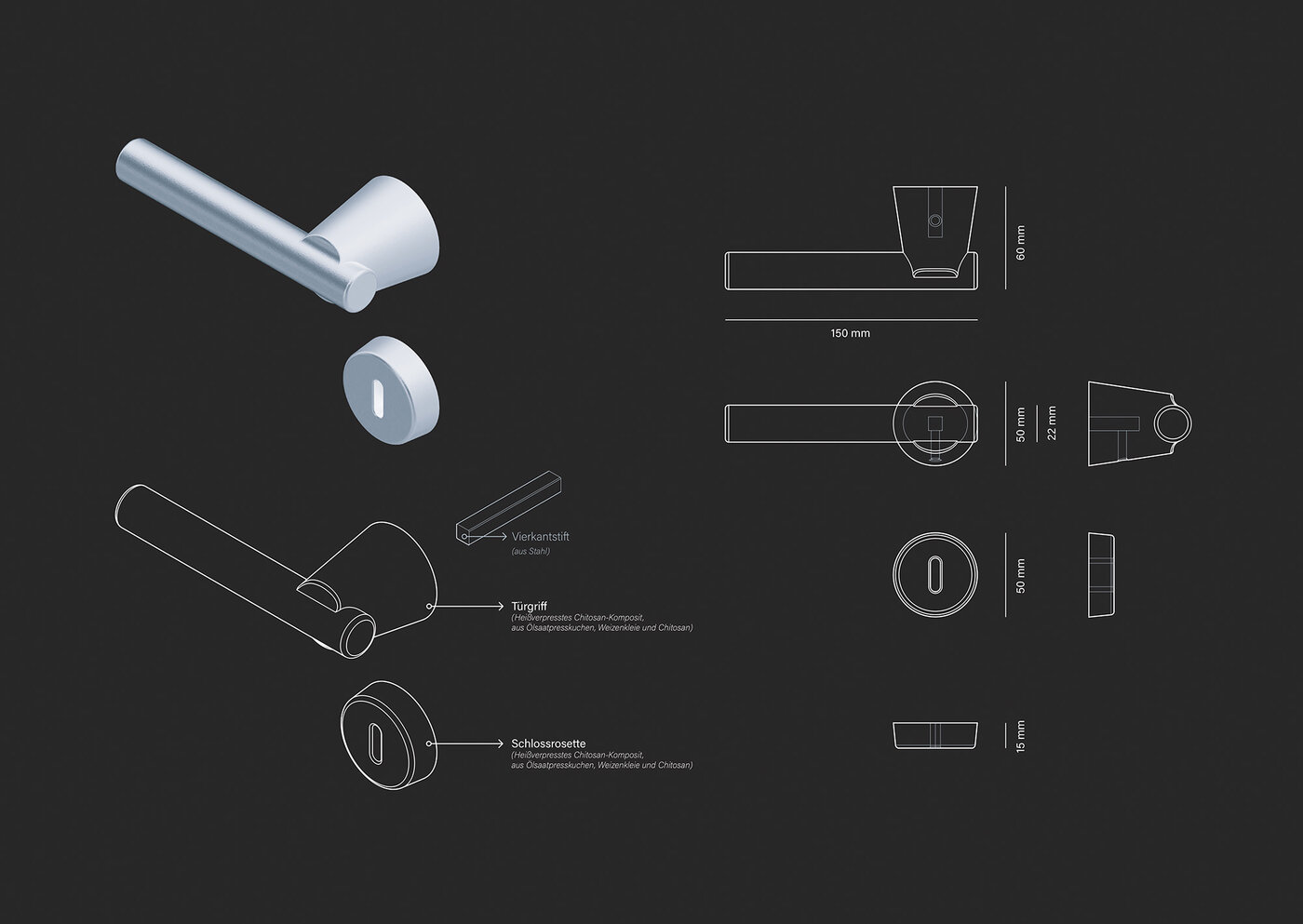

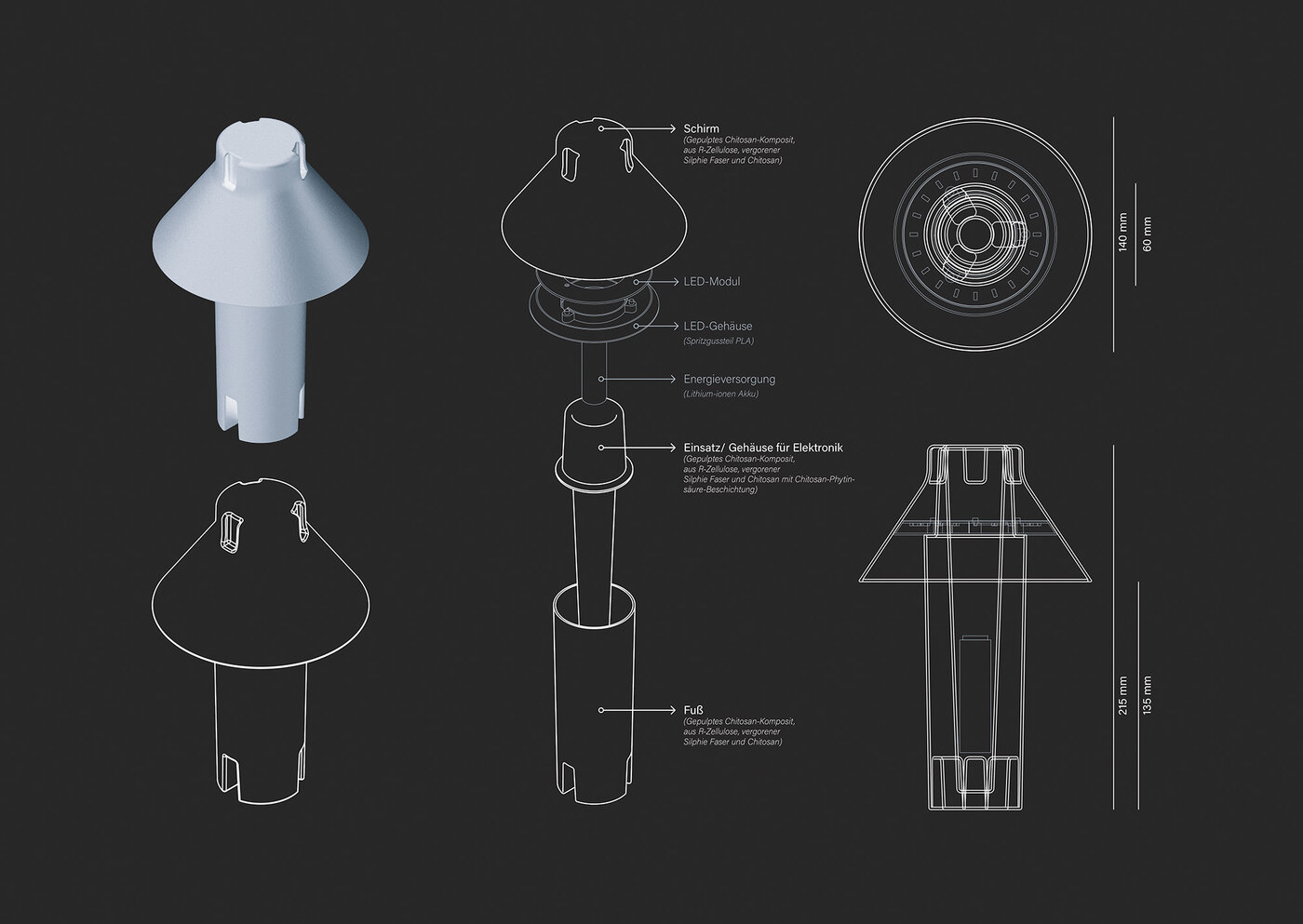

Im Verlauf entstand zudem eine „Researchmap“, die die vielschichtigen Annäherungen dokumentierte. Um das Potenzial des Werkstoffs nicht nur abstrakt zu verhandeln, sondern in konkrete Nutzungskontexte zu übersetzen, wurde eine systematische Analyse alltäglicher Produktphänomene durchgeführt und mit spekulativen Entwurfsmethoden verschränkt. Auf diese Weise ließen sich exemplarische Anwendungsszenarien ableiten, aus denen zwei Produkttypen besonders hervorstachen: eine Türklinke und eine Tischleuchte, die unterschiedliche Nutzungsszenarien adressieren und eine differenzierte Erprobung der Materialeigenschaften im Alltag ermöglichten.

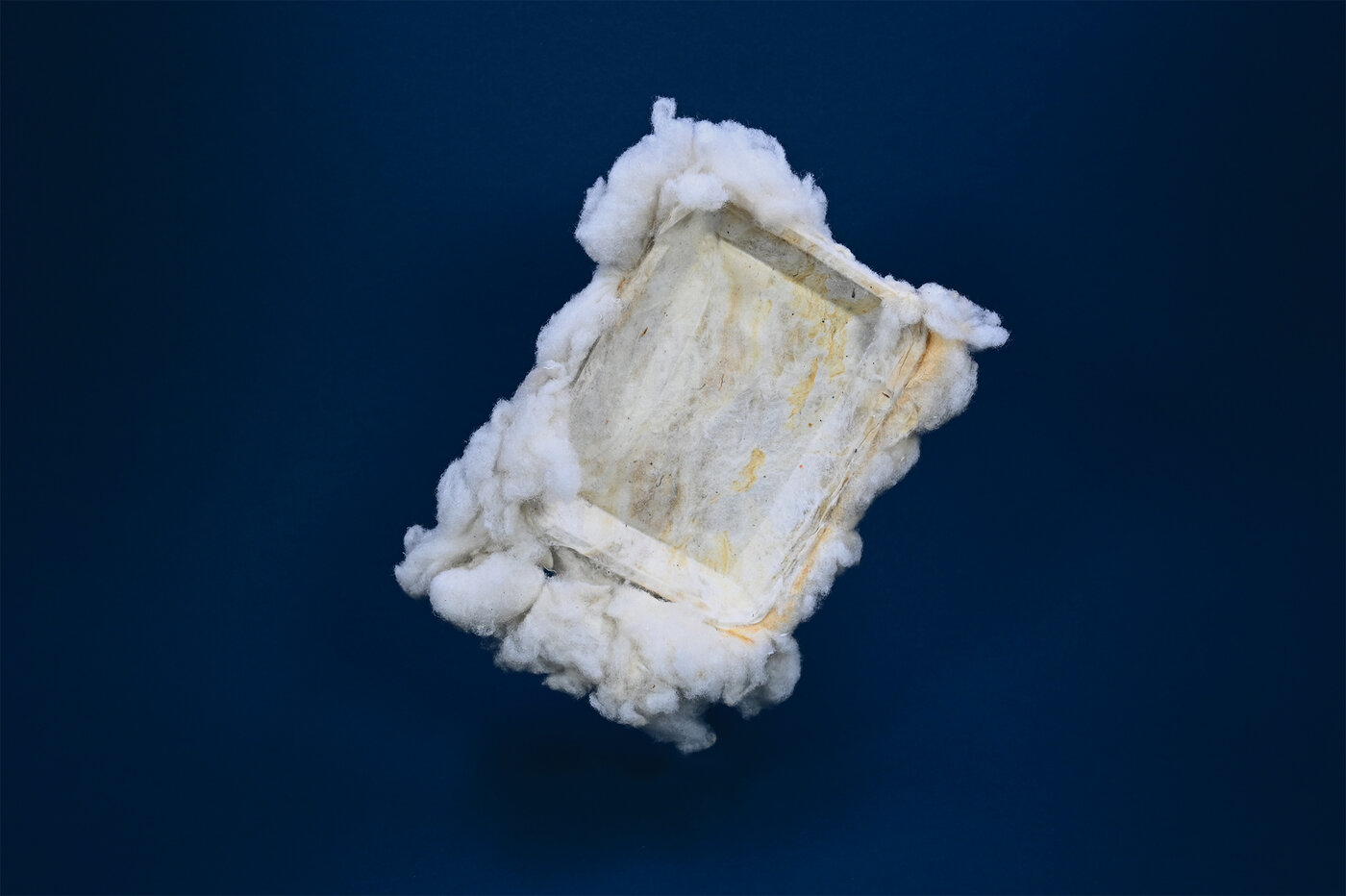

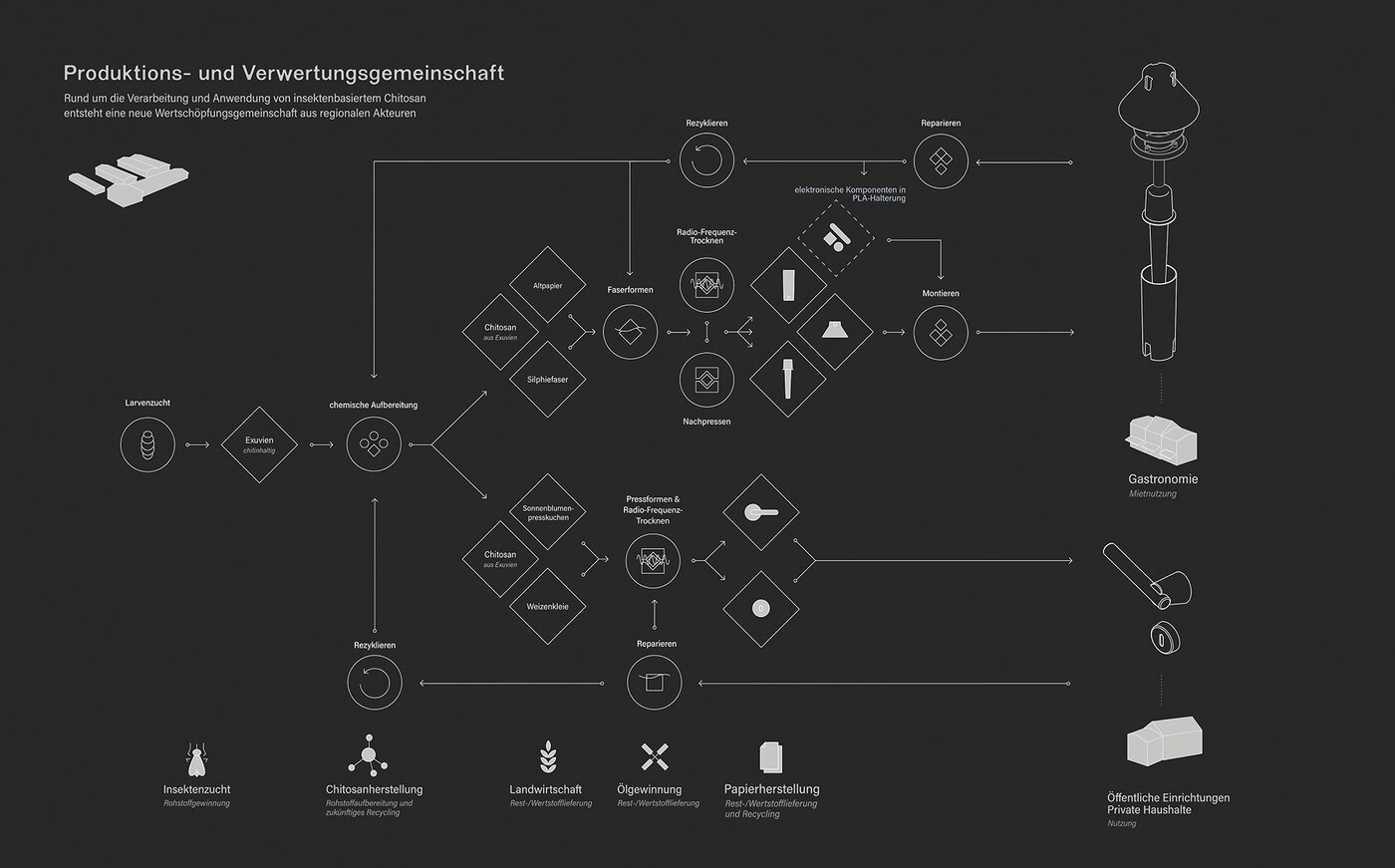

Das gestalterische und ökologische Potenzial von Chitosan anhand von Alltagsprodukten: Eine Türklinke und eine mietbare Tischleuchte für die Gastronomie verbinden serielle Fertigungsweisen und zirkuläre Wertschöpfungsmodelle durch insektenbasiertes Chitosan. Als Bindemittel vernetzt das Biopolymer nicht nur regionale Nebenprodukte, sondern gleichzeitig beteiligte Akteure zu einer Produktions- und Verwertungsgemeinschaft. Landwirtschaft, Industrie und Gestaltung ermöglichen so zukunftsfähige Alltagsprodukte, die in dieser Gemeinschaft zirkulieren können.

Das Projekt gliedert sich in die folgenden Abschnitte:

- Zirkuläre Alltagsprodukte durch regionale Synergien

- Gestaltung einer Produktions- und Verwertungsgemeinschaft