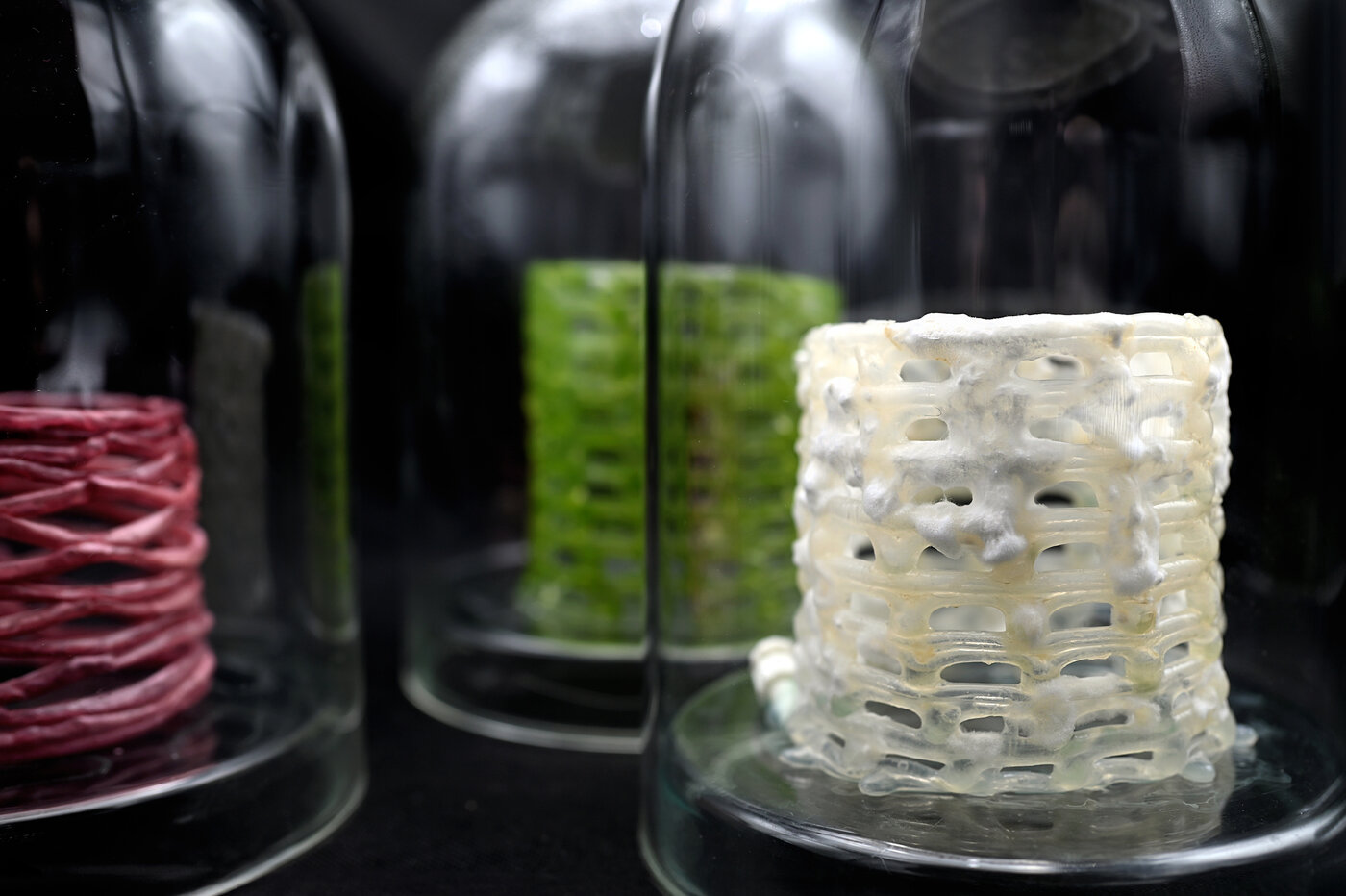

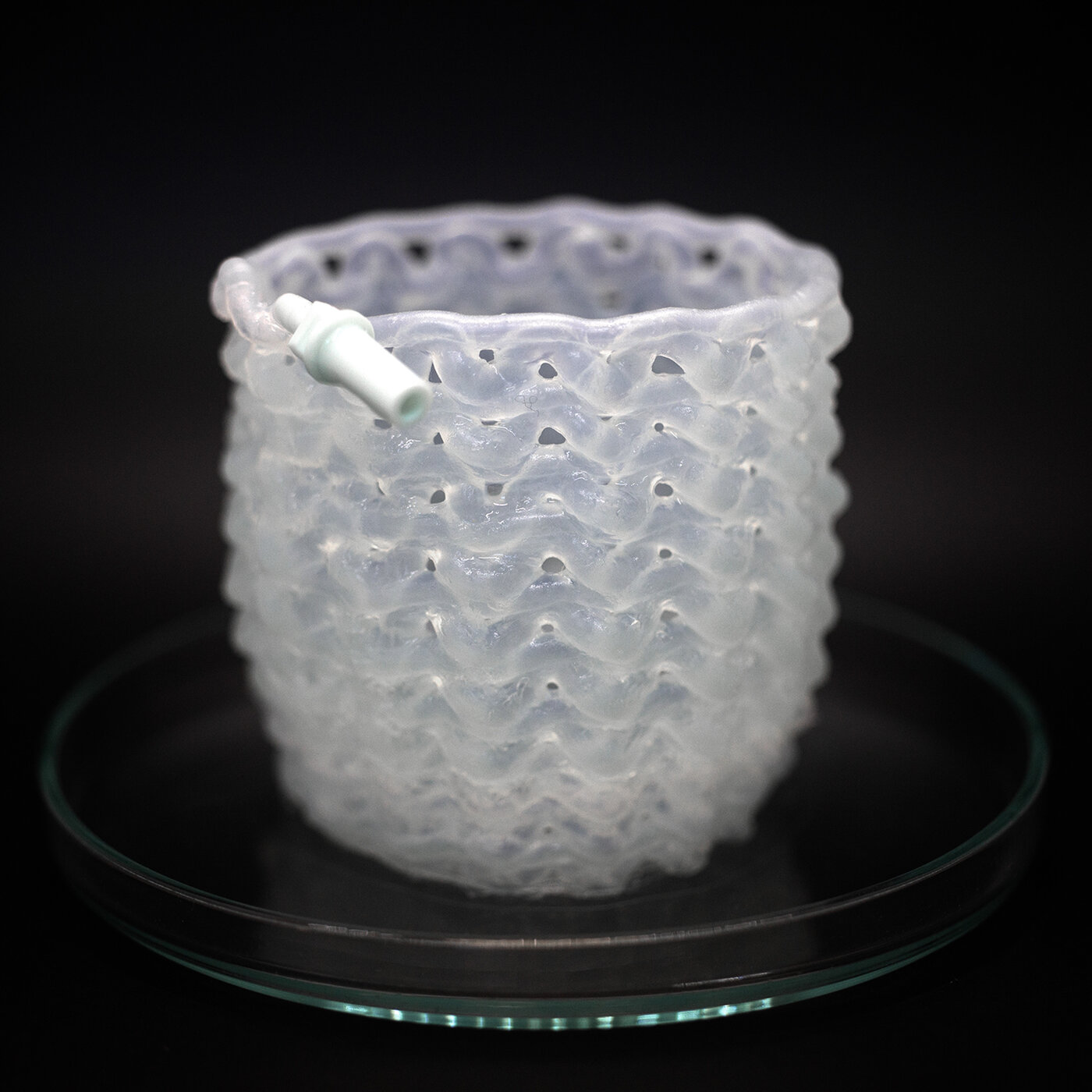

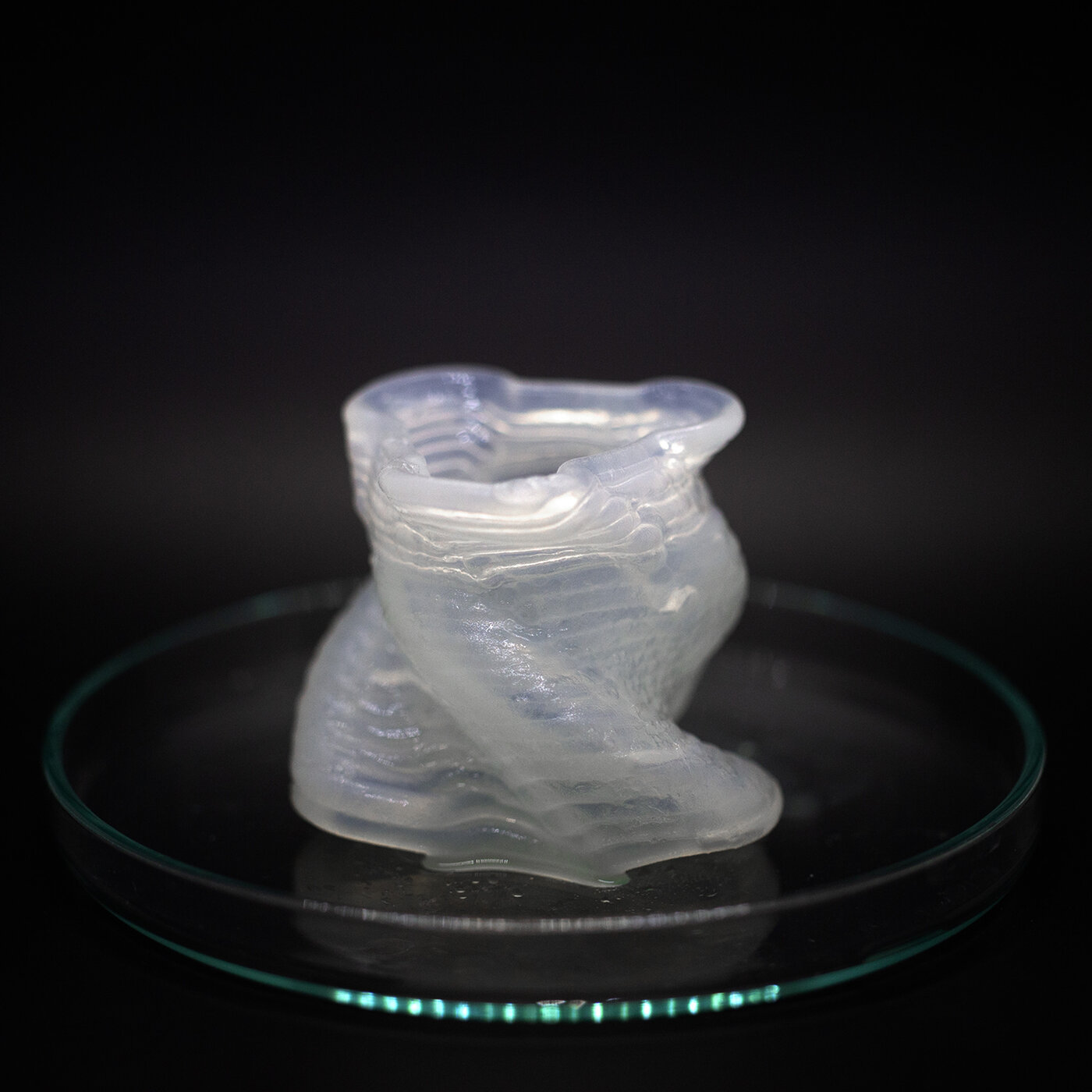

Rapid Liquid Bio Printing

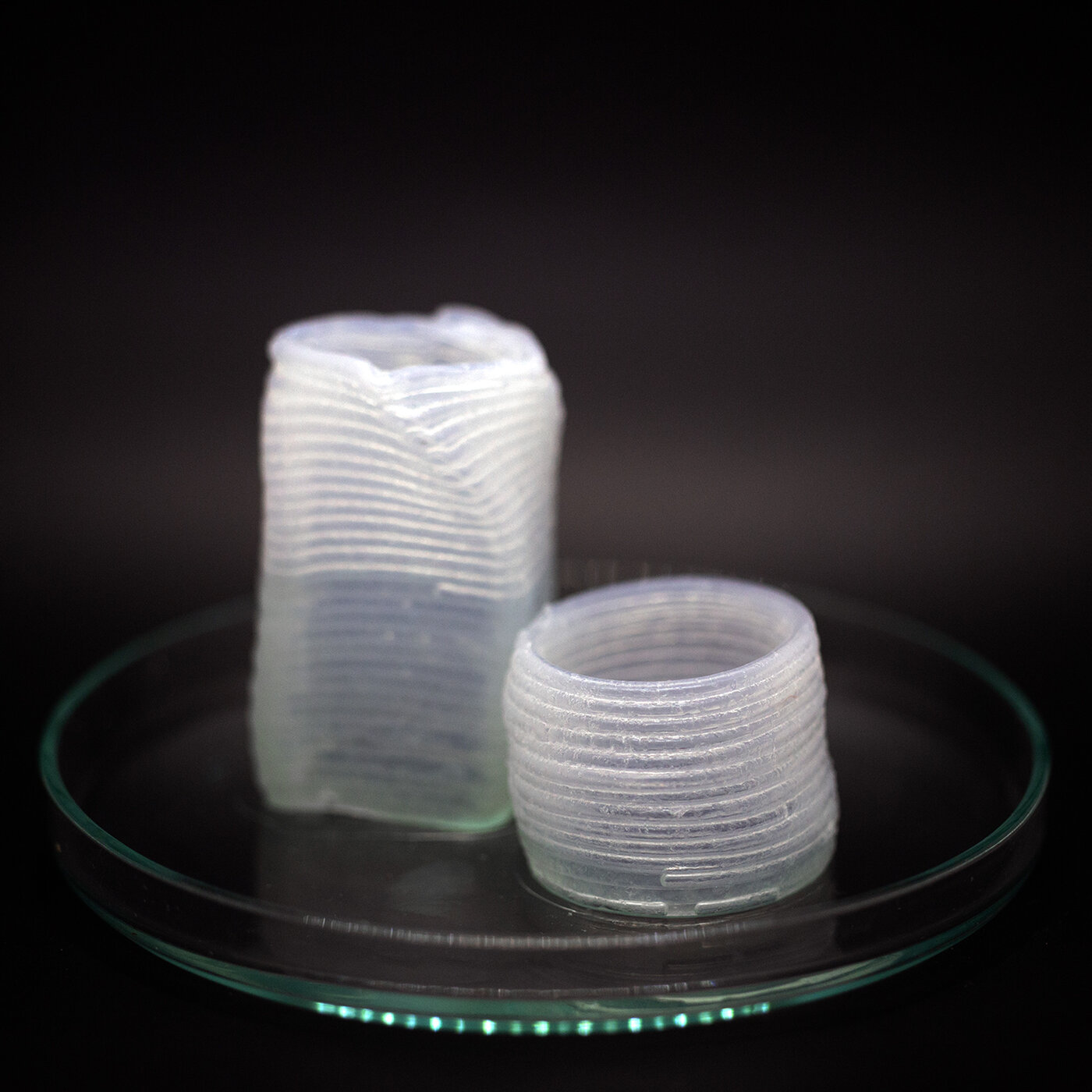

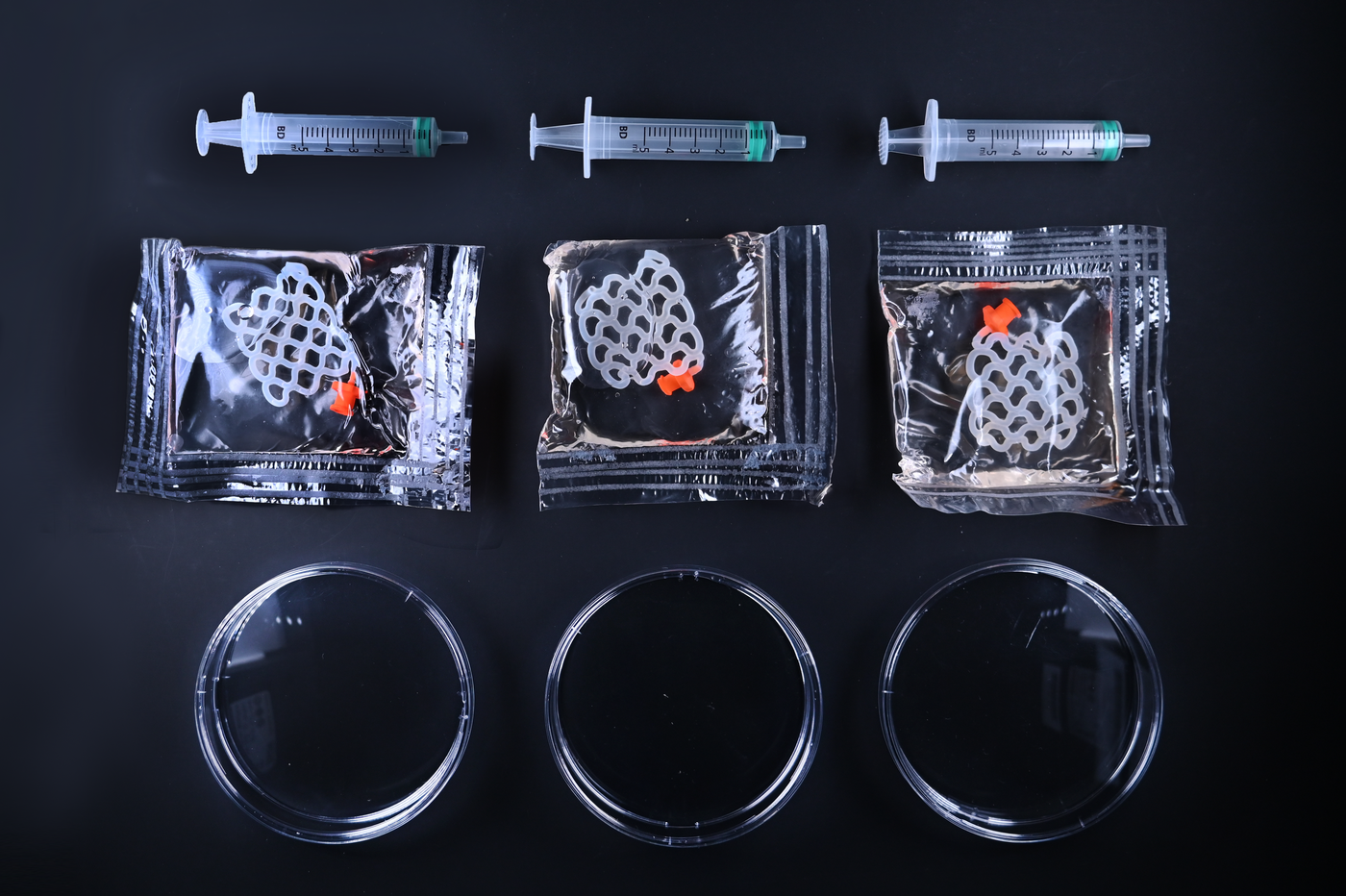

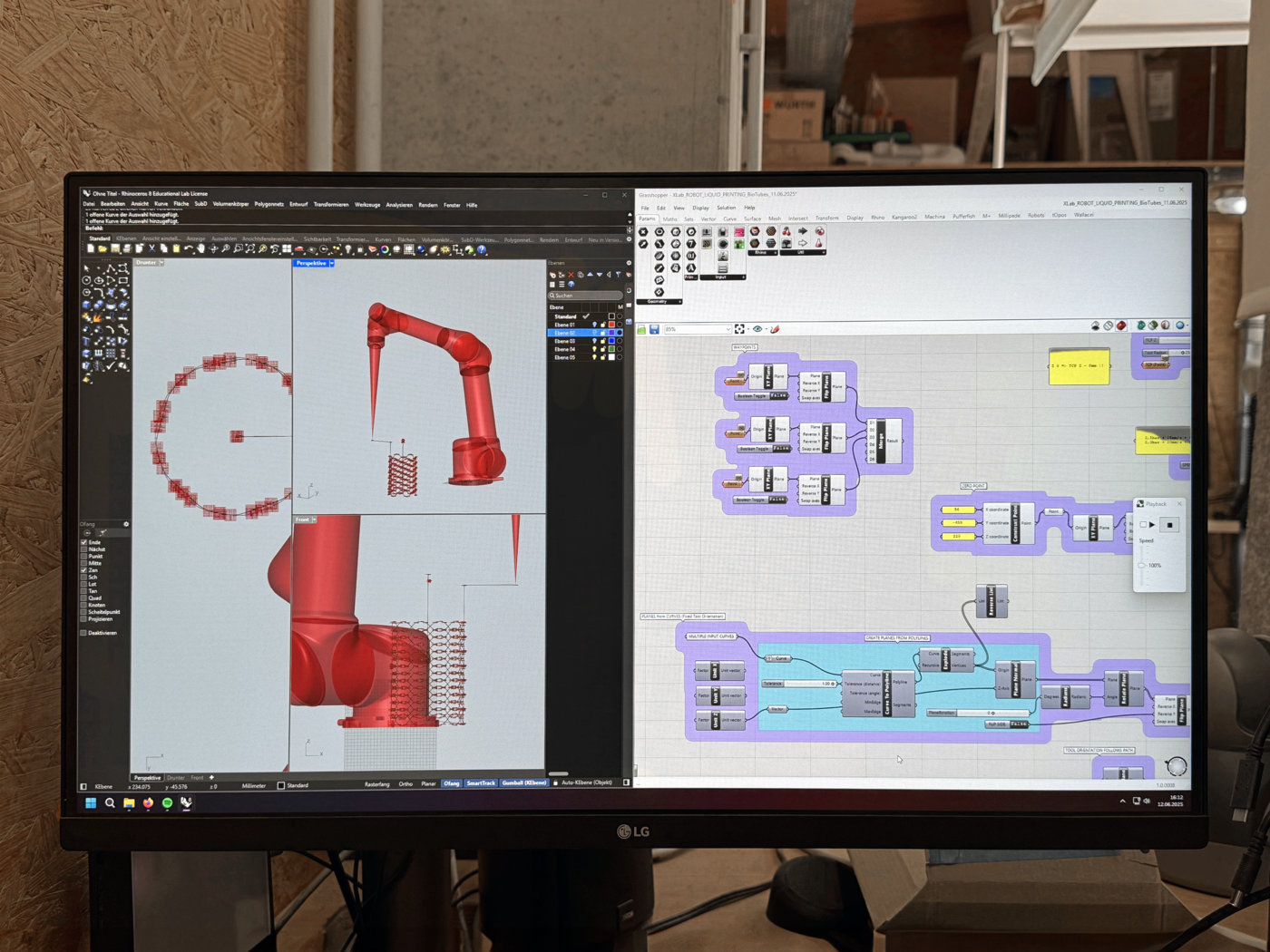

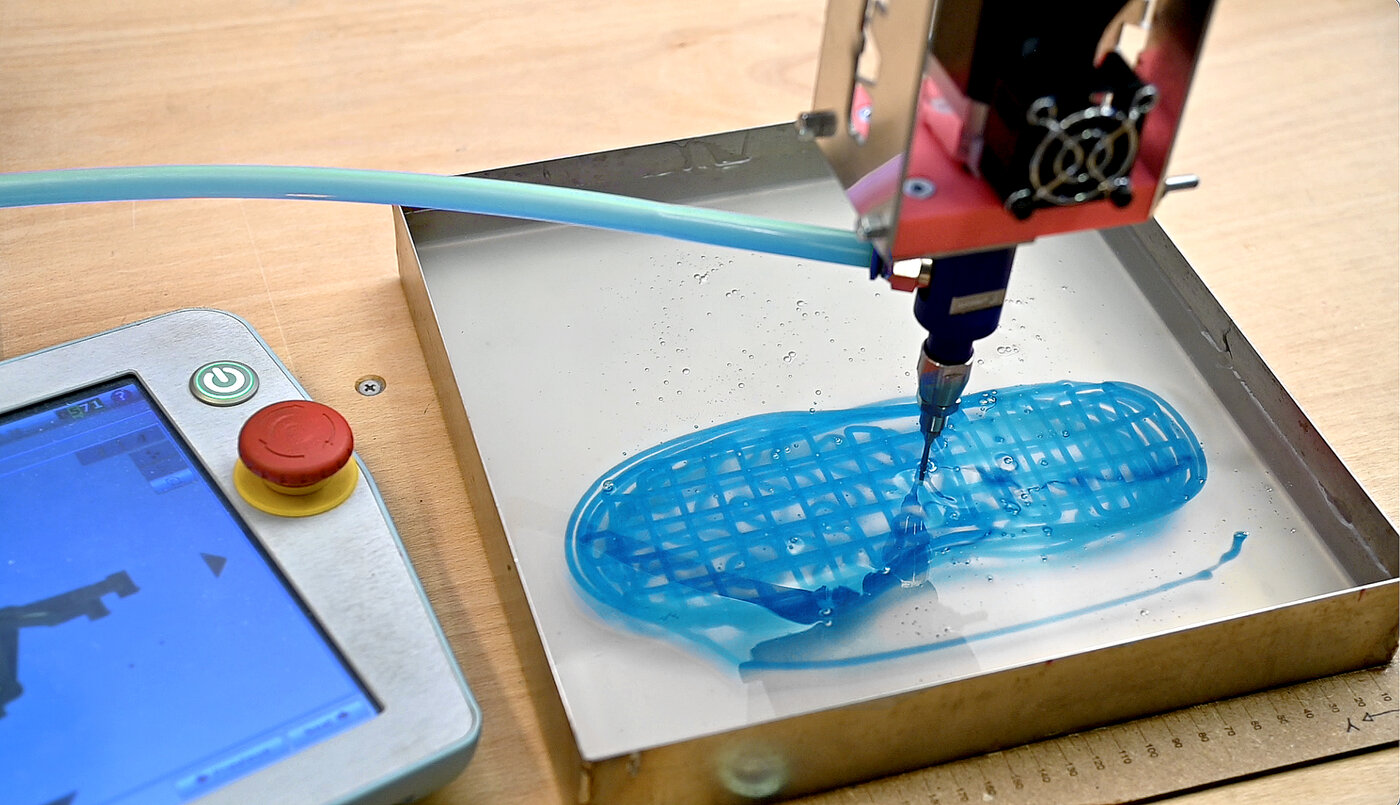

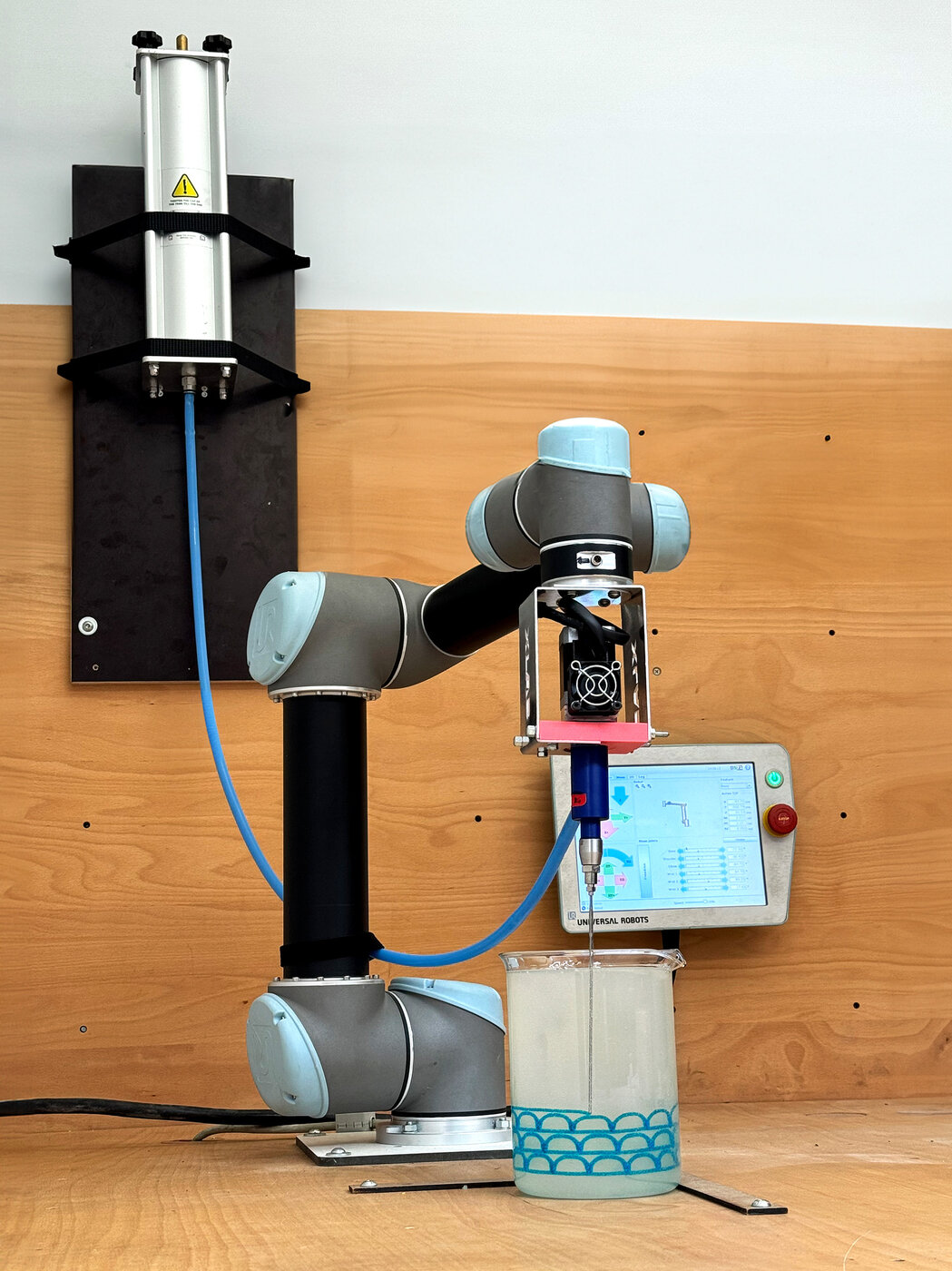

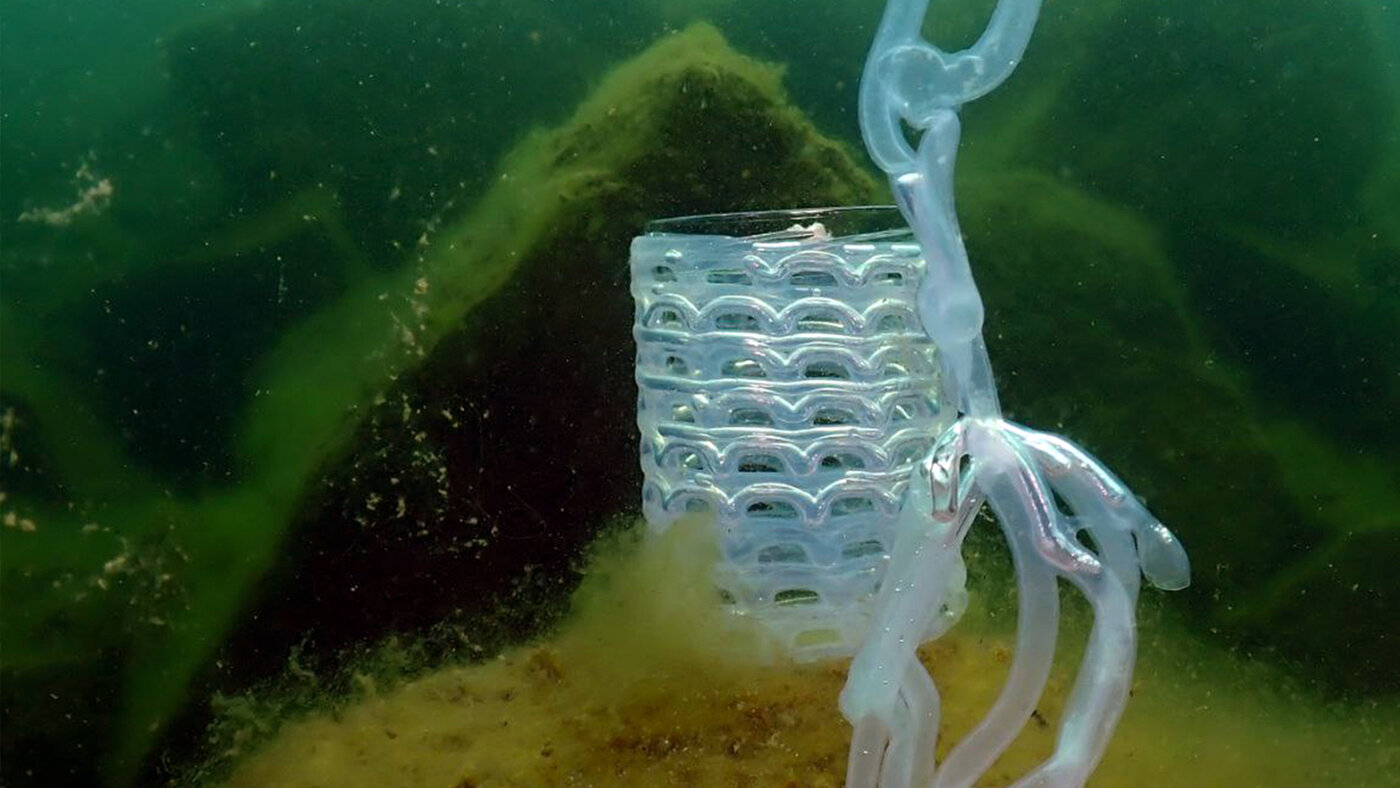

Das Rapid Liquid Bio Printing-Verfahren, als additives Fertigungsverfahren zum 3D-Druck der Biotubes-Strukturen, wurde im BioLab entwickelt und auf einem für die Extrusion von Pasten modifizierten 3D-Drucker erprobt. Um den Druck größerer Objekte und komplexerer Geometrien zu ermöglichen und die Herstellungsabläufe zu beschleunigen, wurde das Verfahren in Zusammenarbeit mit dem XLab für die Nutzung am Roboter adaptiert. Hierzu entwickelte das XLab eine Steuerungssoftware, mit der die 3D-Geometrien der Biotubes direkt in Programmbefehle für die Robotersteuerung übersetzt werden können.

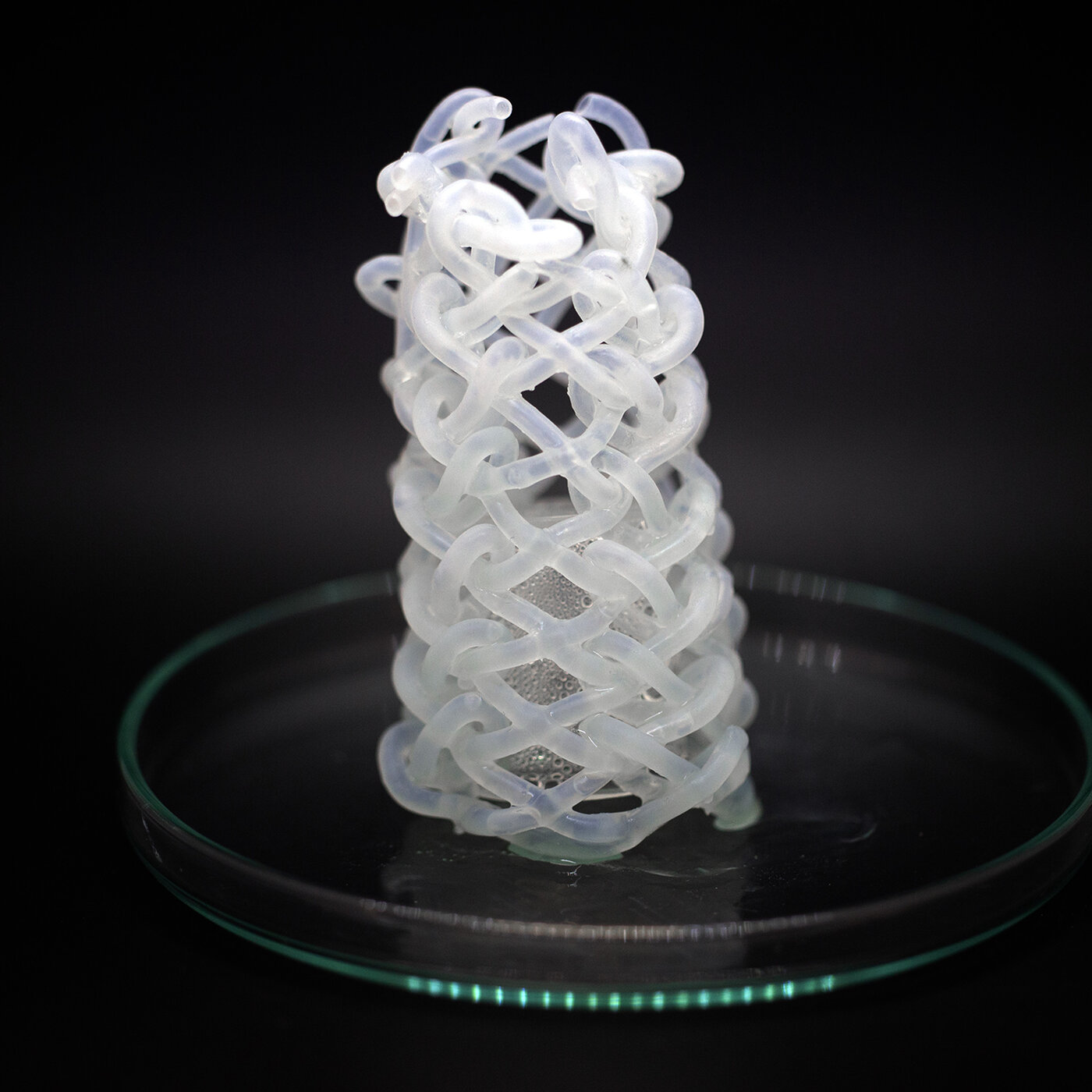

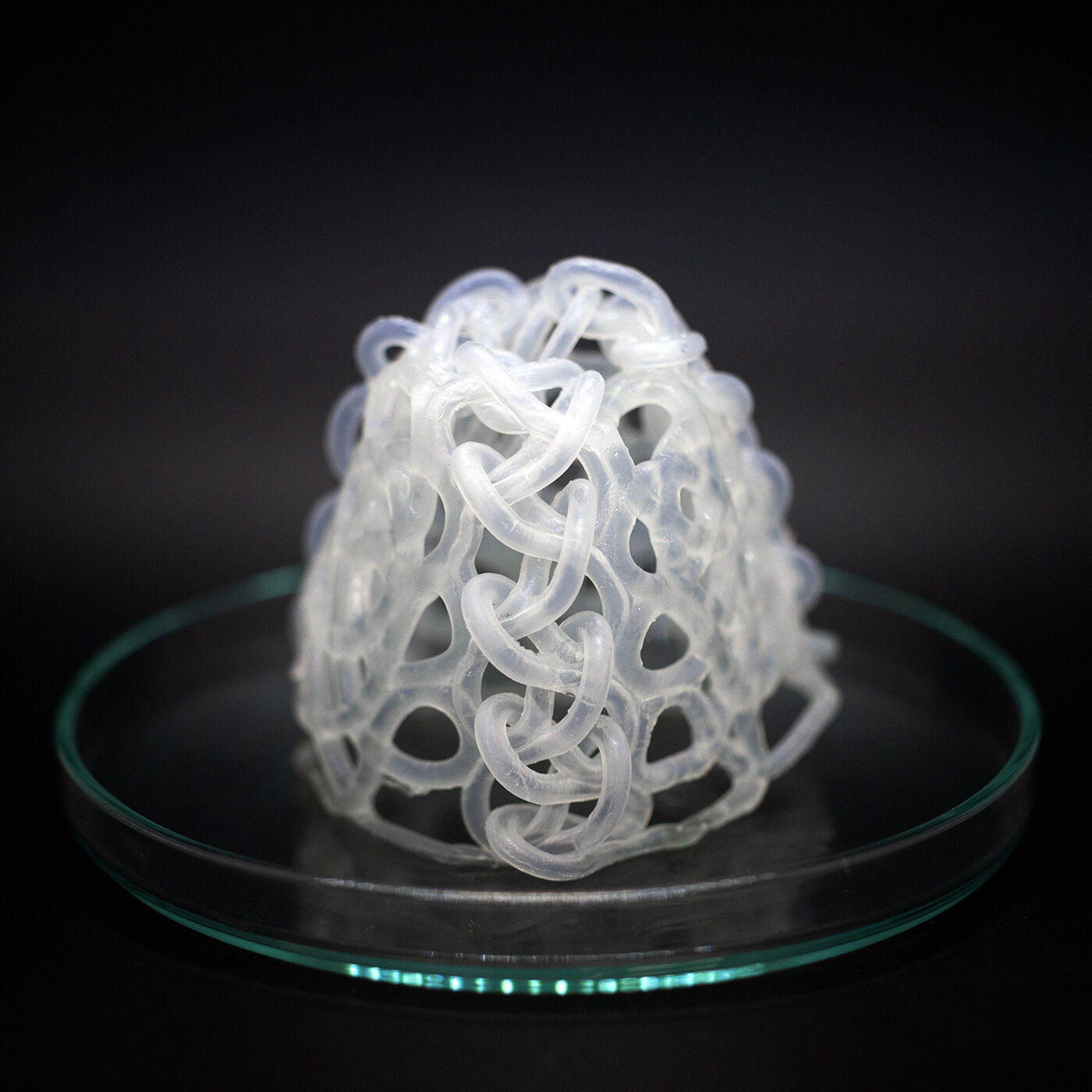

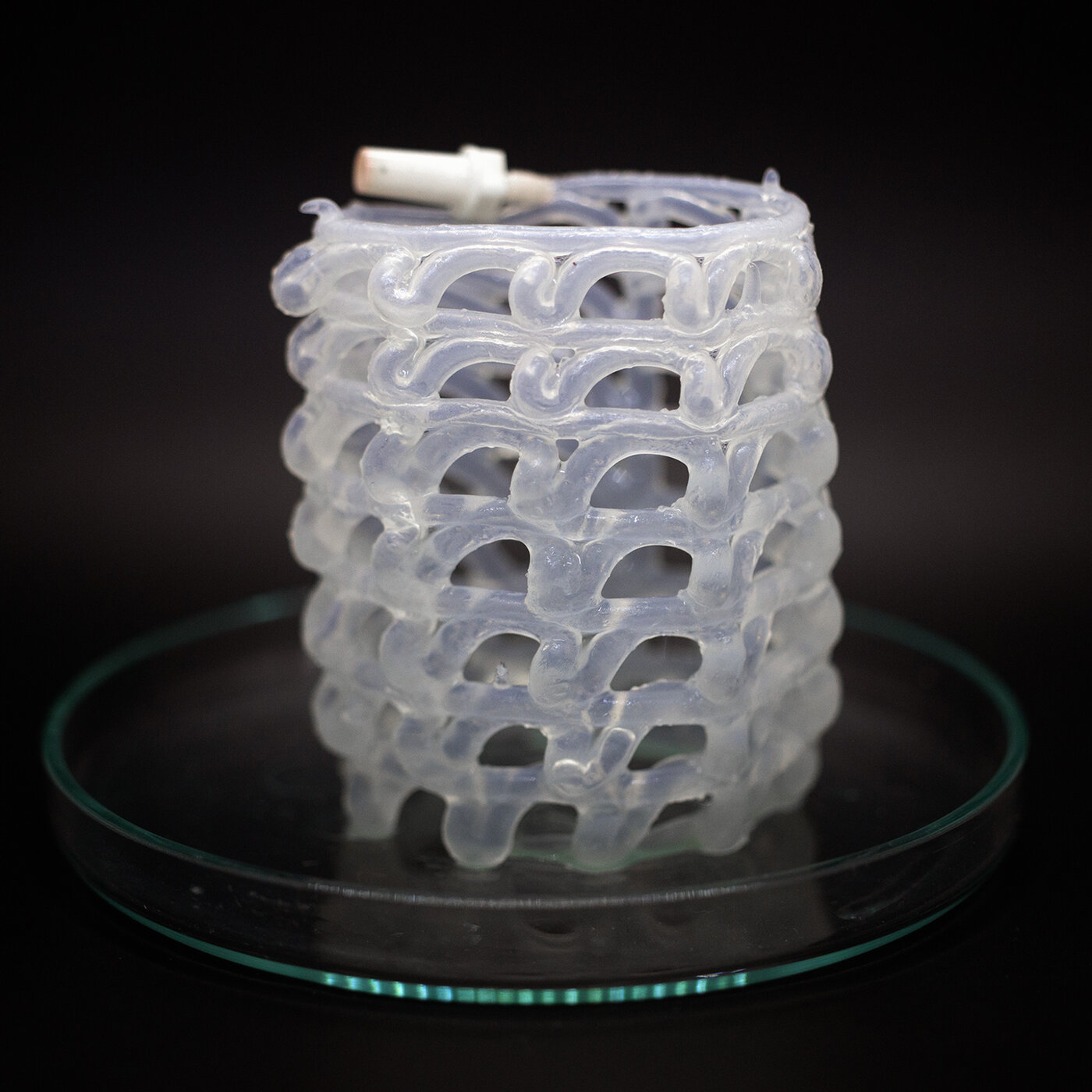

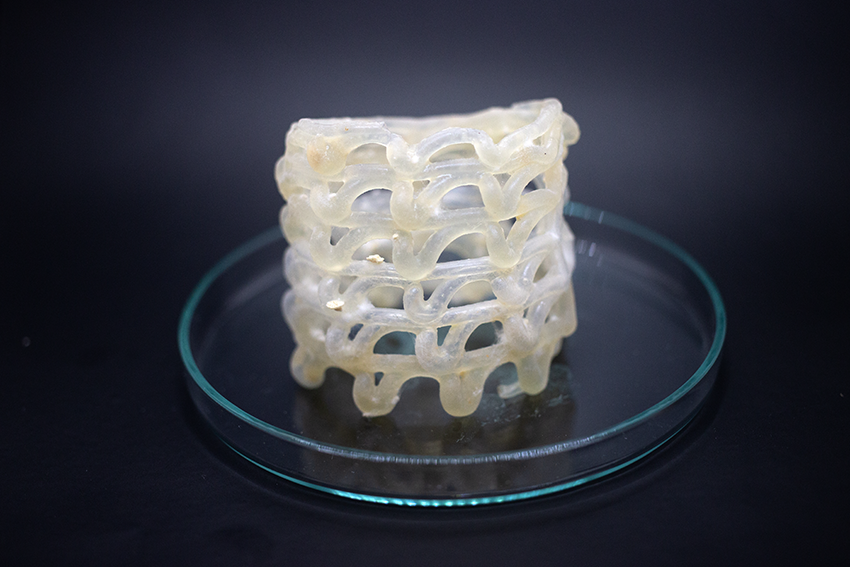

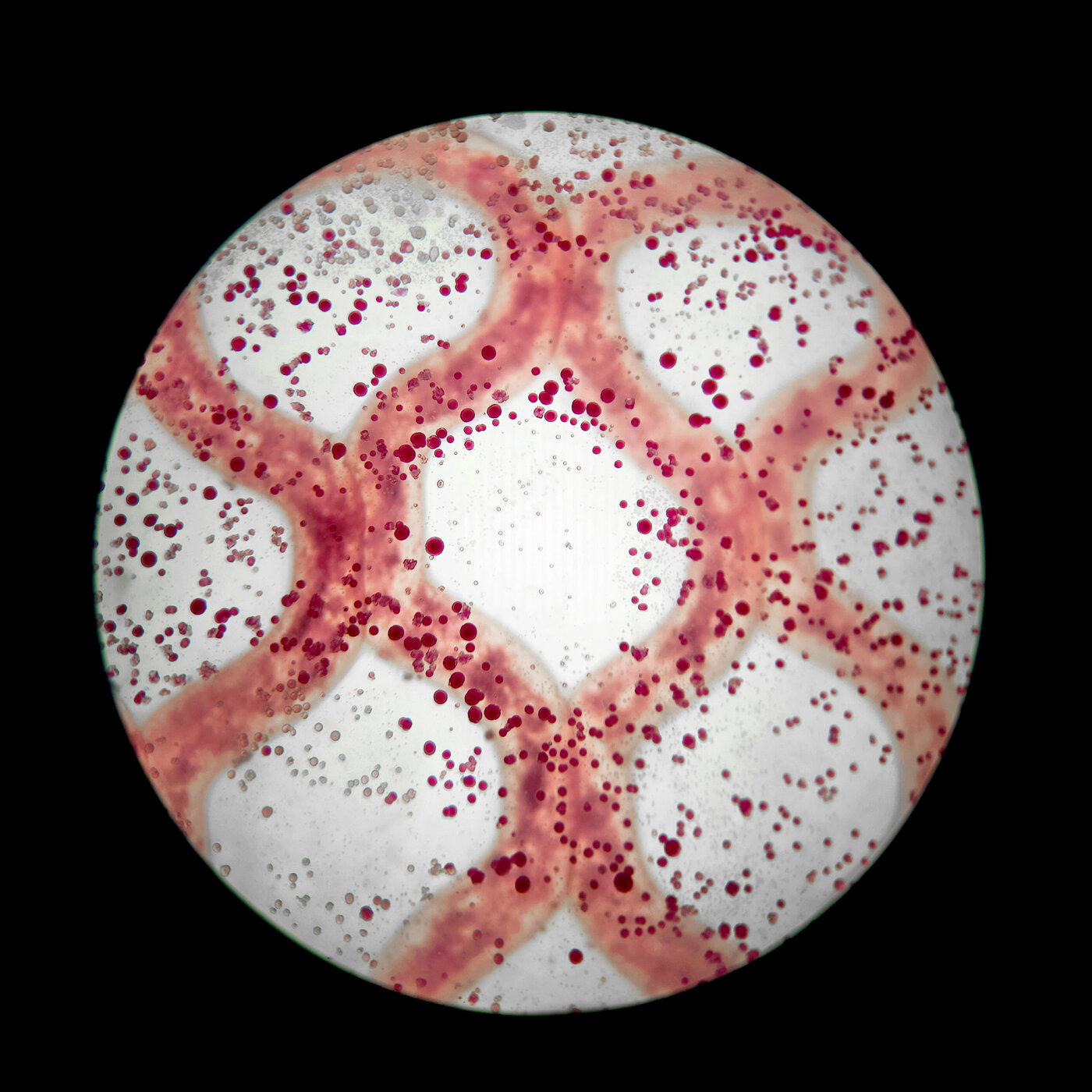

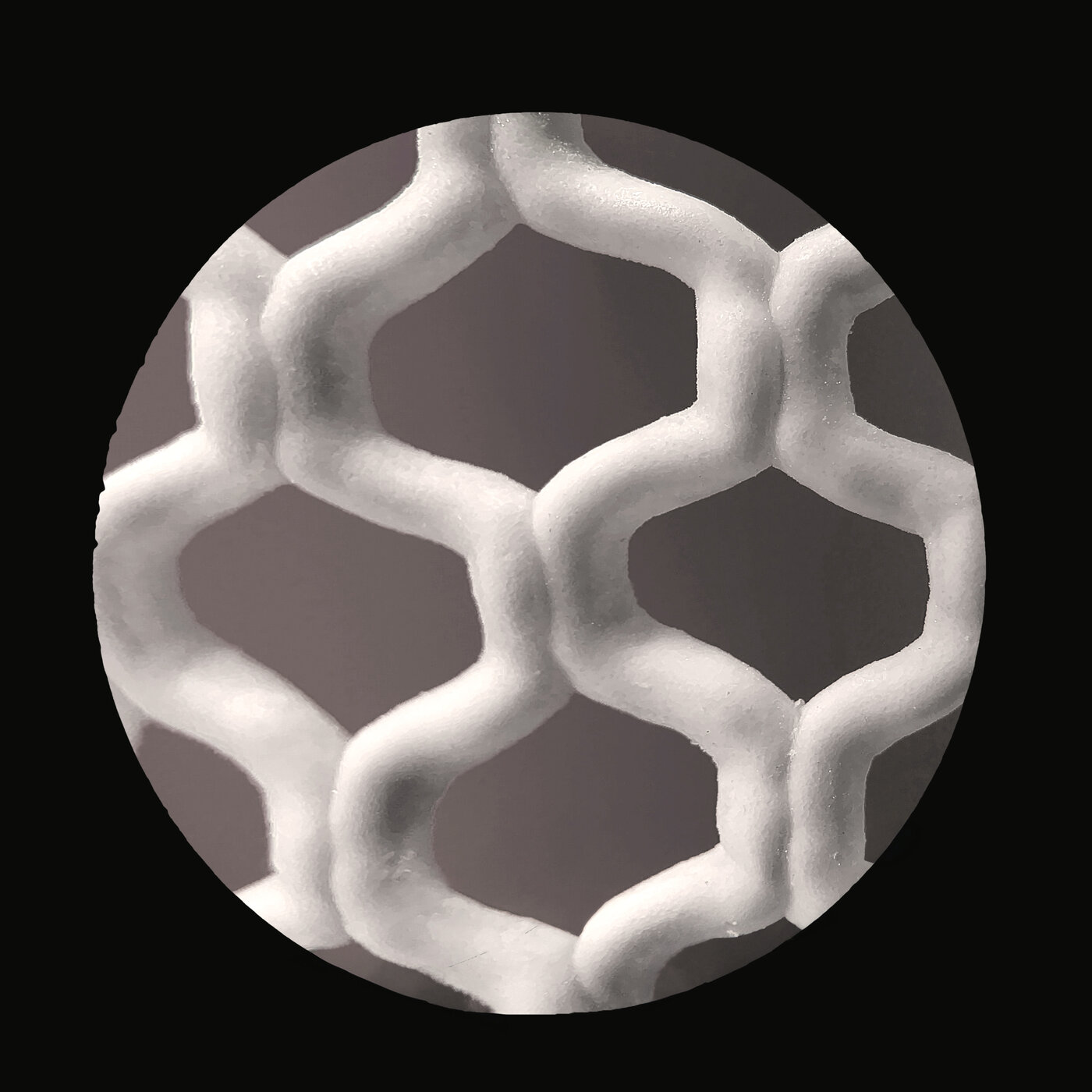

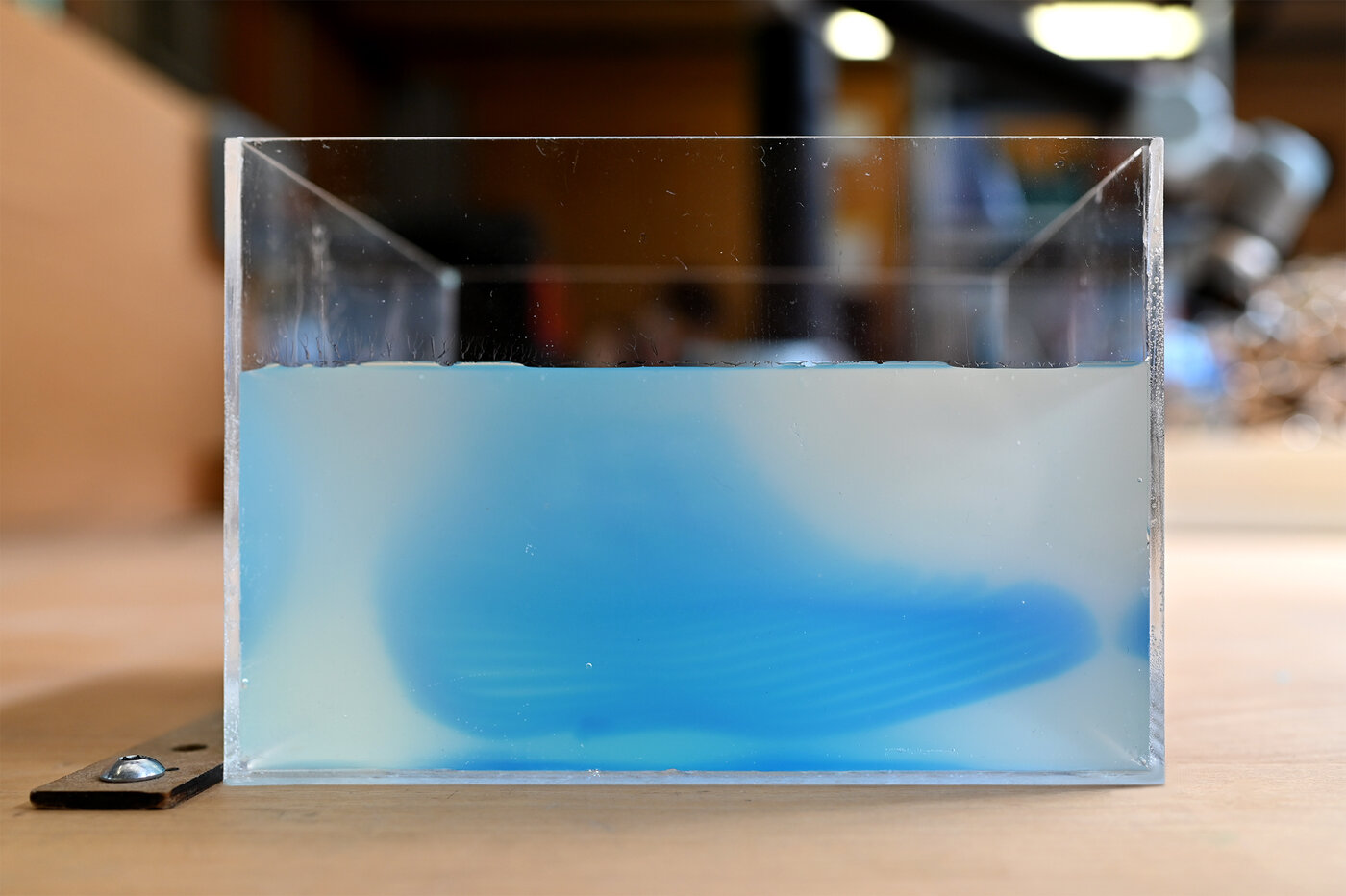

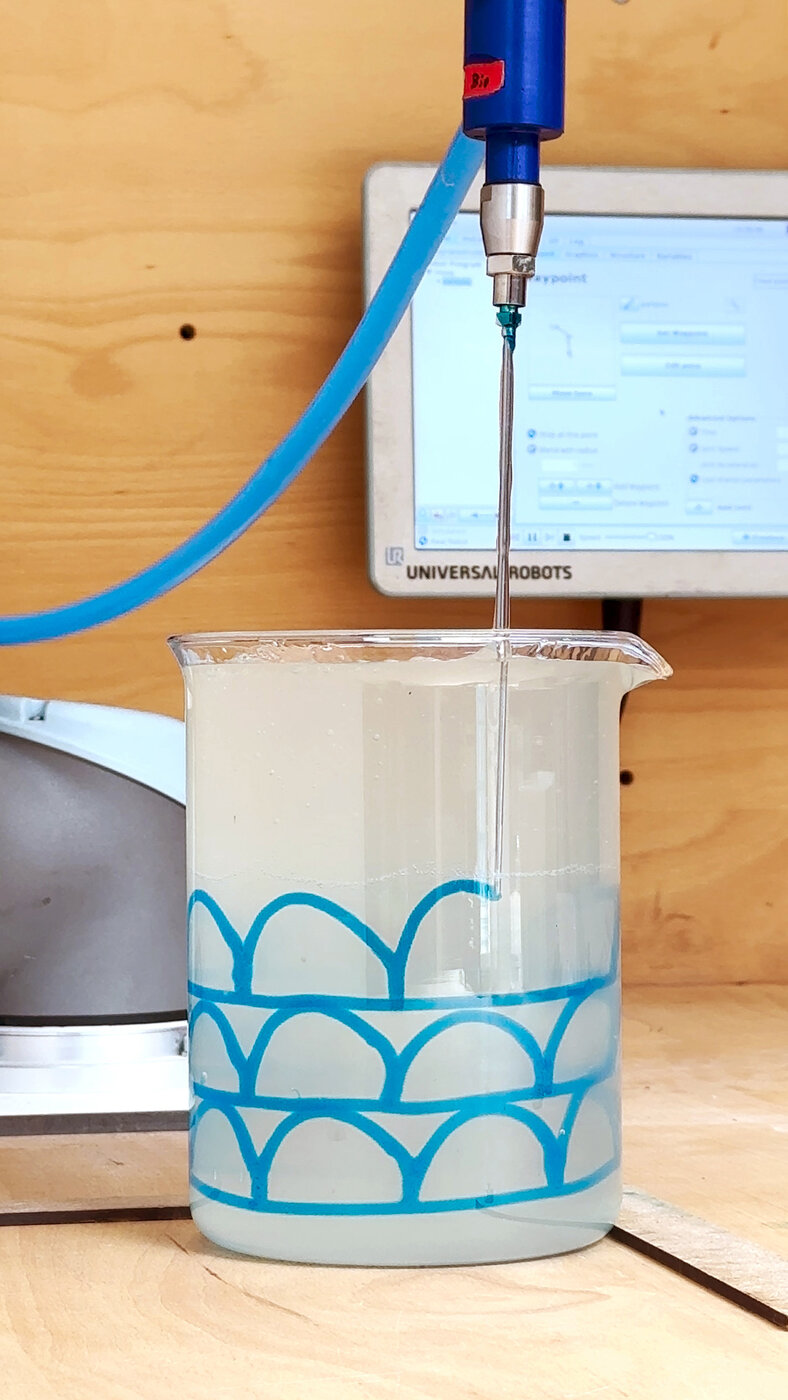

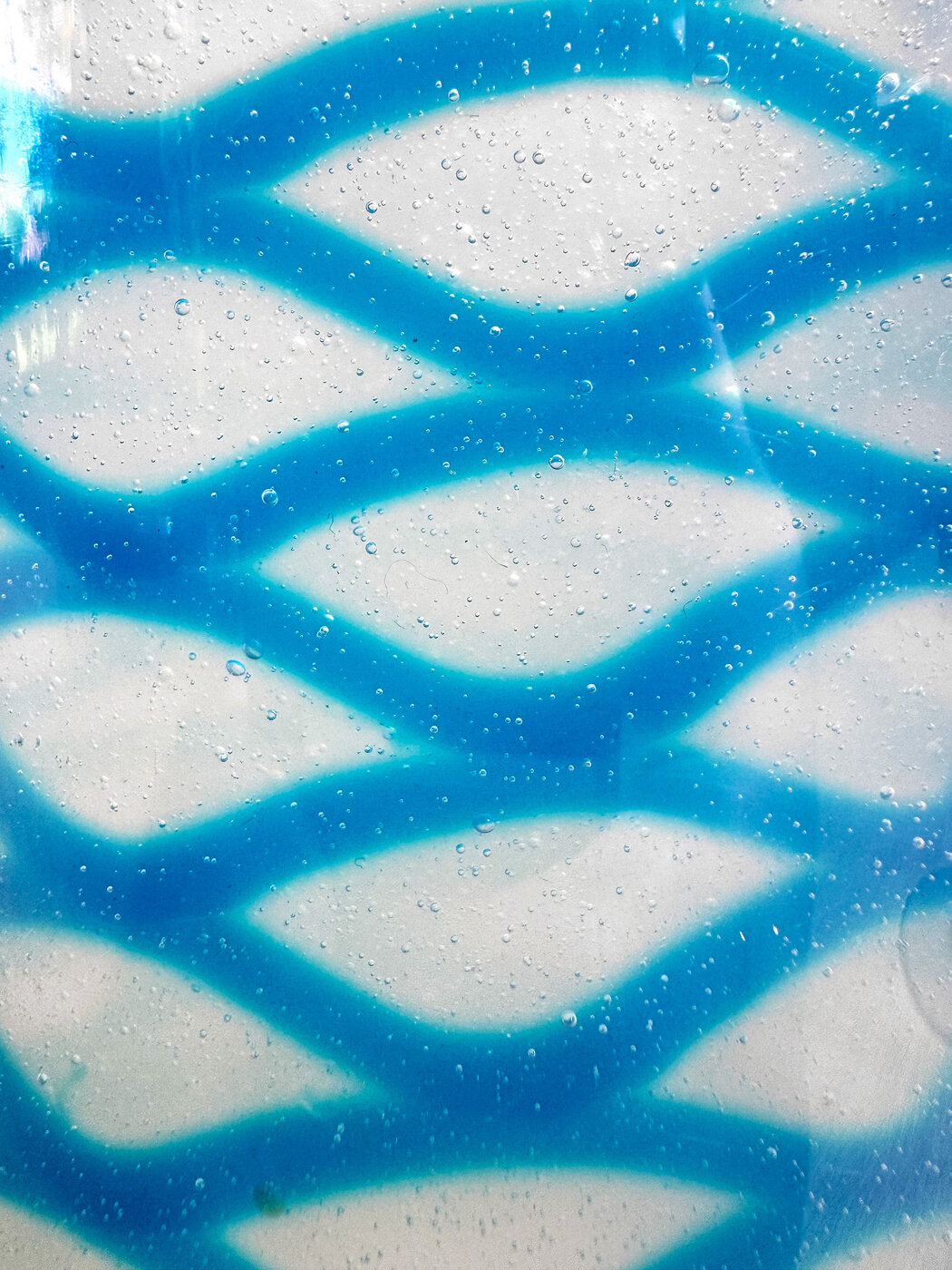

Die 3D-Datensätze zur Herstellung der Biotubes-Strukturen können in klassischer 3D-Modellierungssoftware erstellt oder mit Programmen zur parametrischen Gestaltung generativ erzeugt und angepasst werden. Mittels eigens entwickelter Skripte wird das 3D-Modell dann in eine fortlaufende Linie übersetzt, die vom Roboter in einer fließenden Bewegung angefahren werden kann. Im Druckprozess entsteht durch die präzise Abstimmung der Materialextrusion auf die Roboterbewegung eine durchgängige, nahtlose Schlauchstruktur.

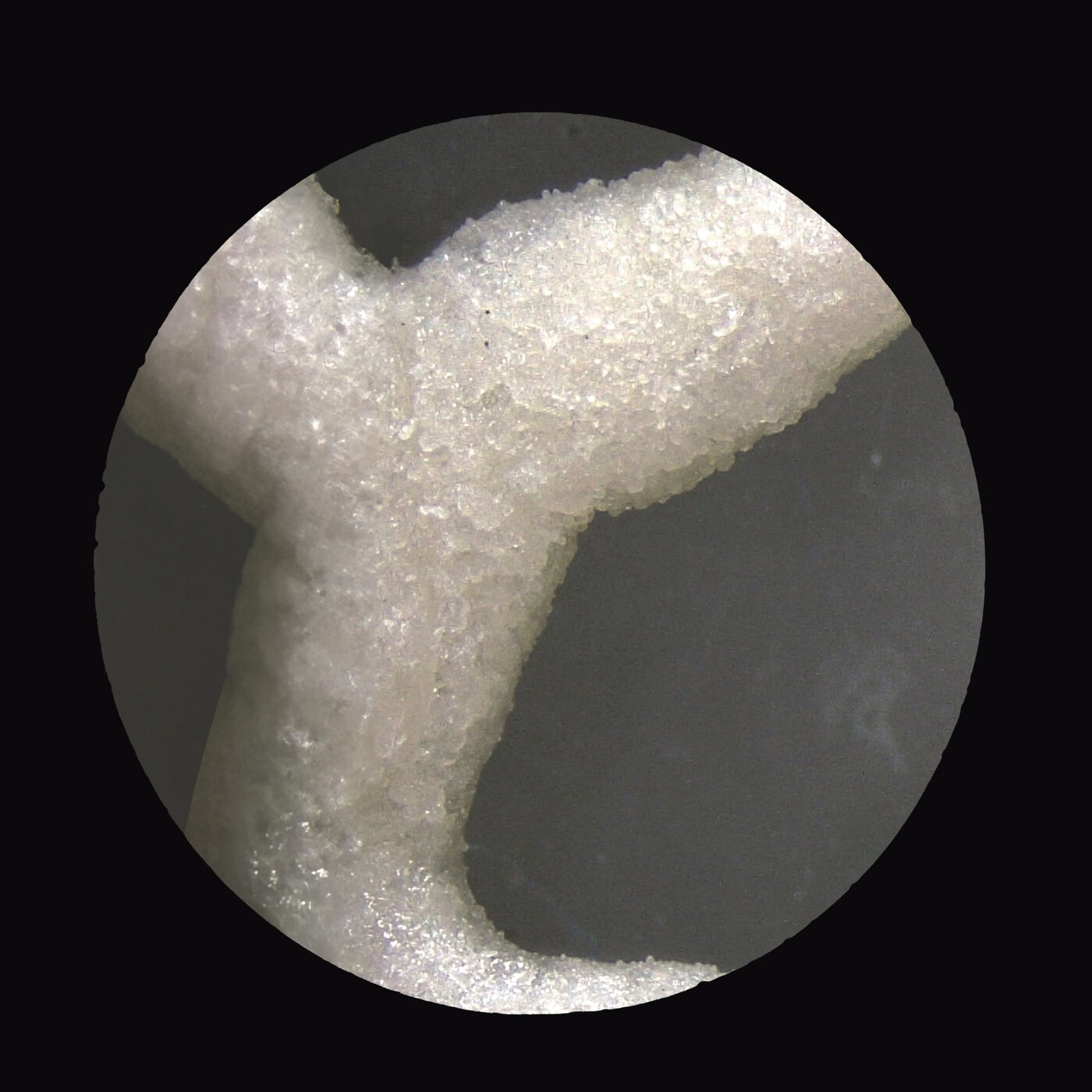

Als Druckwerkzeug am Roboterarm wurde ein Pastenextruder speziell für den Druck von Hydrogelen angepasst und mit einer langen Kanüle zur Materialextrusion im Gelbett ausgerüstet. Die Extrusionsgeschwindigkeit der Druckpaste kann durch ein Druckluftsystem präzise geregelt werden. Weitere Prozessparameter, wie z. B. die Eintauchgeschwindigkeit, Höchstgeschwindigkeiten oder die geometrieabhängige Ausrichtung des Werkzeugs werden ebenfalls über die Software kontrolliert.